Barra colectora laminada

Barras de cobre laminadas para distribución de energía de baja inductancia en energías renovables, vehículos eléctricos, ferrocarriles y sistemas eléctricos industriales

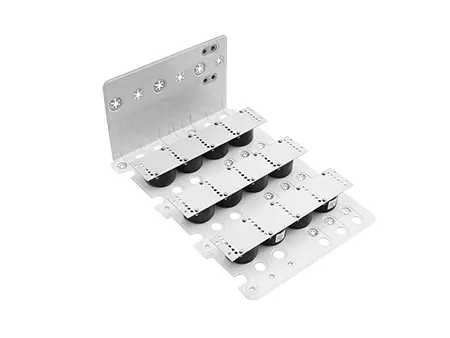

Las barras colectoras laminadas son conjuntos conductores compactos multicapa que se utilizan para distribuir la energía eficientemente en sistemas eléctricos de alta corriente. En lugar de depender del cableado tradicional, integran capas de cobre y aislamiento en una única estructura sólida, lo que reduce la complejidad del cableado y mejora el rendimiento eléctrico.

Cada barra colectora se fabrica apilando capas alternas de conductores de cobre y materiales aislantes como resina epoxi o película de poliimida, que posteriormente se unen mediante calor y presión. Esta estructura en capas minimiza la inductancia y el ruido eléctrico, a la vez que mejora la fiabilidad y la consistencia. Además, ahorra espacio y simplifica la instalación en sistemas donde es fundamental contar con un diseño limpio y un suministro de energía estable. Gracias a su baja impedancia, alta estabilidad térmica y capacidad para soportar altas cargas de corriente, las barras colectoras laminadas se utilizan ampliamente en sistemas de energía renovable, vehículos eléctricos, transporte ferroviario, inversores de potencia y automatización industrial.

- Las barras colectoras laminadas presentan un diseño de capas delgadas con una amplia superficie de disipación de calor y características de baja impedancia, lo que ayuda a reducir el aumento de temperatura y a mejorar la eficiencia de refrigeración. Al sellar los bordes mediante un proceso de prensado en caliente, las barras colectoras laminadas adquieren mayor resistencia y mejor resistencia al calor, lo que les permite un rendimiento fiable durante largos periodos.

- En comparación con cables del mismo tamaño, las barras colectoras laminadas pueden transportar más corriente y transmitir potencia de forma más eficiente. Admiten hasta 3300V y 1200A, lo que las hace ideales para sistemas industriales de alta potencia.

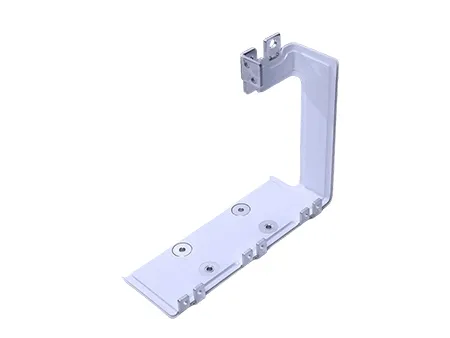

- Se pueden personalizar en diversas formas, incluyendo curvas en L y U, para simplificar el cableado interno y optimizar el espacio dentro de los equipos eléctricos.

- La disposición plana de los conductores minimiza las interferencias electromagnéticas y mejora la estabilidad del sistema, lo que las convierte en ideales para aplicaciones con estrictos requisitos de EMC, como inversores y convertidores.

- La estructura plana multicapa de las barras colectoras laminadas, combinada con materiales de aislamiento de bajo dieléctrico, mantiene la inductancia parásita y la impedancia bajas. Este diseño minimiza las pérdidas de transmisión, reduce los picos de tensión y las interferencias electromagnéticas durante la conmutación y mejora la estabilidad general del sistema.

- La estructura compacta, rígida y multicapa, ahorra espacio de instalación y soporta condiciones adversas como altas temperaturas y vibraciones, lo que la hace ideal para aplicaciones de alta densidad en sistemas de energía renovable, transporte ferroviario y equipos pesados.

- El uso de puntos de conexión estandarizados y un proceso de conformado por prensado en caliente facilita que las barras colectoras laminadas se integren perfectamente en la disposición del equipo. Esto agiliza y optimiza la instalación, reduce el cableado y los costes generales, y permite realizar ajustes o actualizaciones posteriores.

| Tipo de producto | Barra colectora laminada | ||||||||

| Material conductor | Cobre T2/aluminio 1060/aluminio revestido de cobre Otros materiales se pueden personalizar a pedido | ||||||||

| Voltaje de aislamiento | 300V–20kV | ||||||||

| Voltaje máximo soportado | 1000V–20kV | ||||||||

| Corriente nominal | 0–4000A | ||||||||

| Método de conexión | Placa de cobre ajustada a presión Barra de cobre atornillada Barra de cobre soldada | ||||||||

| Tratamiento de superficies | Estañado, niquelado, oxidación conductora o anodizado. Otros tratamientos de superficie se pueden personalizar a pedido | ||||||||

| Fuerza de adhesión entre capas | > 1300N (resistencia al pelado entre capas laminadas) | ||||||||

| Material de aislamiento | NOMEX, PVF, PET, PI, FR4, polvo aislante, GPO3. Otros materiales personalizables a pedido | ||||||||

| descarga parcial | |||||||||

| Inductancia parásita | 15nH/m | ||||||||

| Clasificación de retardante de llama | UL 94V-0 | ||||||||

| Resistencia de aislamiento | ≥20MΩ, DC/1000V | ||||||||

| Aumento de la temperatura | ≤30K | ||||||||

| Número máximo de capas | 6 capas | ||||||||

| Max. dimensiones | 1000×1800mm (las dimensiones dentro de este rango se pueden personalizar a pedido) | ||||||||

| Temperatura de funcionamiento | -40℃ a 105℃ | ||||||||

| Capacidad de producción | 20000 pzas/mes | ||||||||

| Ciclo de entrega | 2–3 semanas (producción en lotes: 3 semanas por cada 100 piezas, cantidades adicionales según lo programado por contrato) | ||||||||

| Material de aislamiento | Propiedades del material | Densidad (g/cm³) | Coeficiente de expansión térmica | Conductividad térmica (W/kg.K) | Constante dieléctrica (f=60 Hz) | Rigidez dieléctrica (kV/mm) | Clasificación de retardante de llama | Resistencia al calor (°C) | Absorción de agua (%)/24h |

| NOMEX | 0.8–1.1 | - | 0.143 | 1.2 | 9 | 94, V-0 | 220 | - | |

| PI | 1.42 | 20 | 0.094 | 3.7 | 9 | 94, V-0 | 220 | 0.24 | |

| PVF | 1.38 | 53 | 0.126 | 10.4 | 19.7 | 94, V-0 | 105 | 0 | |

| PET | 1.38–1.41 | 60 | 0.128 | 3.3 | 25.6 | 94, V-0 | 120 | 0.1–0.2 | |

| FR4 | 1.32 | 45–65 | 0.18 | 4.4 | 15.7 | 94, V-0 | 155 | 0.1–0.2 | |

Las barras colectoras moldeadas por inyección son un tipo más reciente de barras colectoras diseñadas para soportar mayores niveles de potencia sin aumentar el tamaño del conductor. Utilizan técnicas avanzadas de aislamiento y moldeo que les permiten soportar temperaturas más altas, de hasta 125°C, manteniendo un rendimiento estable y fiable en condiciones exigentes.

En comparación con otros tipos de compuestos, como las barras colectoras ROLINX Easy & Performance, que suelen operar a unos 105°C, esta mayor clasificación de temperatura les otorga una clara ventaja en diseños de alta potencia. Su aislamiento mejorado también permite un rendimiento a largo plazo en condiciones de humedad extrema, como 85°C y 95% de humedad relativa, muy por encima de los límites operativos estándar de 55°C y 95% de humedad relativa. Las barras colectoras moldeadas por inyección se utilizan comúnmente en equipos que funcionan a alta potencia durante largos periodos, como inversores industriales, convertidores de energía renovable y sistemas de tracción de alta resistencia de trenes, barcos y vehículos mineros.

| Tipo de producto | Barra colectora moldeada por inyección |

| Voltaje | 12kV, DC |

| Potencia nominal | Kilovatio/Megavatio |

| Temperatura de funcionamiento | -50℃ a 125℃ |

| Humedad relativa | 95%RH@55℃ (estándar) 95%RH@85℃ (actualizado) |

| Material conductor | Cobre/aluminio |

| Material de aislamiento | Película dieléctrica de poliéster, tablero aislante rígido |

| Pruebas relacionadas | Pruebas de descargas parciales, alto voltaje y dimensionales |

- Convertidores de frecuencia

- Sistemas de energía eólica y fotovoltaica

- Sistemas de transporte ferroviario

- Industria automotriz

¿Qué tipo de componente de distribución de energía puede reemplazar las tradicionales barras colectoras de cobre en los sistemas de energía eólica y solar donde la transmisión de grandes corrientes provoca pérdida de energía y limitaciones de espacio?

En estos casos, las barras colectoras laminadas son una opción más eficiente. Su estructura de cobre en capas y aislamiento acorta el flujo de corriente, lo que ayuda a reducir la pérdida de potencia en más de un 30% en comparación con las barras de cobre tradicionales. Además, ocupan mucho menos espacio, lo que las convierte en una excelente opción para instalaciones compactas como inversores y cajas de conexiones. El diseño multicapa también minimiza las interferencias electromagnéticas, lo que facilita el funcionamiento del sistema incluso en condiciones de alta corriente.

¿Por qué las barras colectoras laminadas tienen menores pérdidas de transmisión en comparación con las barras de cobre tradicionales y qué otros beneficios ofrecen en sistemas de alta potencia?

Las barras colectoras laminadas se construyen con varias capas de láminas de cobre aisladas dispuestas en paralelo, lo que mantiene el recorrido de la corriente corto y directo. Este diseño reduce la inductancia parásita y la resistencia entre un 30% y un 50%, lo que ayuda a reducir la generación de calor y la pérdida de energía. Además, su tamaño es aproximadamente la mitad que el de las barras de cobre tradicionales, lo que las hace ideales para configuraciones de equipos compactos. La estructura en capas mejora la disipación del calor y minimiza la interferencia electromagnética de corrientes altas, lo que ayuda a proteger los componentes cercanos y garantiza un funcionamiento estable en sistemas de alta potencia, como inversores eólicos y unidades PCS de almacenamiento de energía.