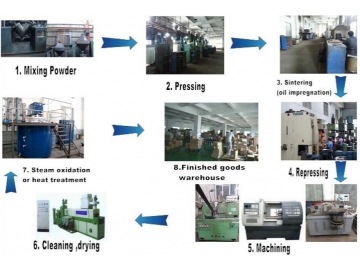

Proceso de metalurgia de polvos

Se combina el polvo metálico con el lubricante hasta crear una mezcla uniforme. Posteriormente, se coloca la mezcla en un molde y se compacta a presión, seguido por una compactación por sinterización. Se aplican tratamientos superficiales a las piezas en los casos necesarios. El proceso tecnológico específico se muestra a continuación:

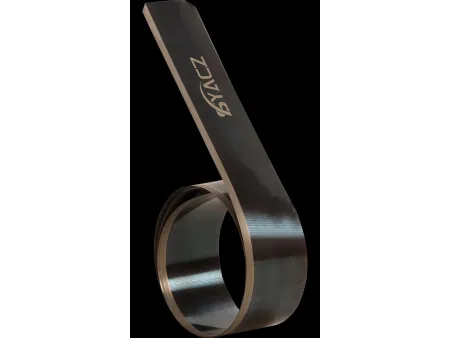

Fabricación de moldes

JDSK puede trabajar con dibujos en formato CAD, Pro/ENGINEER, SolidWorks y AutoCAD. En principio, nuestro equipo analizará y determinará los dibujos; también evaluará los requerimientos del producto para finalizar con el diseño y la fabricación del molde. Para incrementar la resistencia al desgaste, prolongar la vida útil del molde y mejorar la calidad de la pieza de trabajo, se escogerán materiales de alta calidad, tales como aleaciones de tungsteno, para la fabricación del molde.

Composición del polvo de materia prima

En la mezcla se combinan el polvo metálico base con diversos elementos de aleación, en una proporción específica, agregando lubricante orgánico sólido, o aditivos especiales para crear una porción de polvo uniforme. Para obtener las propiedades mecánicas, físicas y químicas de los materiales, debemos asegurar su composición química por medio de un estricto control de los componentes. Si los clientes tienen requerimientos especiales adicionales para la pieza de trabajo, adquiriremos materia prima de polvos con propiedades especiales para el procesamiento, para garantizar que la pieza satisfaga los requerimientos correspondientes.

Compactación en molde

El objetivo del moldeo es producir la pieza compactada con cierta forma y tamaño, así como, con una determinada densidad y dureza. Durante la fabricación de los productos por pulvimetalurgia de JDSK, se llena el molde con la mezcla de polvos por medio de gravedad, y se aplica una presión entre 200 y 1500 MPa para formar la pieza de trabajo con el molde en un solo paso.

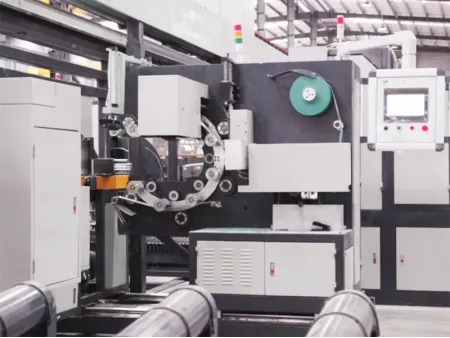

Sinterización de la pieza compactada

La sinterización es un proceso clave en la metalurgia de polvos. Después del moldeo, la pieza compactada es sinterizada para obtener las propiedades físicas y mecánicas requeridas. La pieza compactada está compuesta principalmente de una mezcla de dos o más componentes en estado sólido. Los productos son sinterizados ajustando la velocidad de operación y el gas químico en el horno de acuerdo con las características deseadas de los diferentes productos. La sinterización se realiza a una temperatura entre 750 y 1300 ℃, dependiendo de la pieza y las propiedades requeridas.

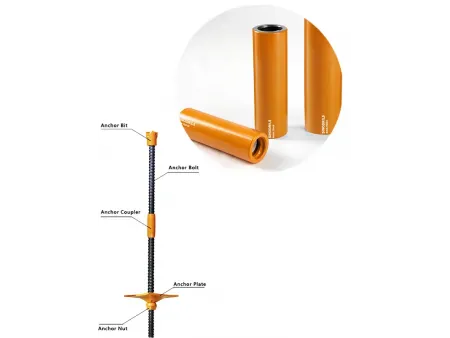

Procesamiento subsecuente de productos fabricados por pulvimetalurgia.Posterior a la sinterización, y de acuerdo con las necesidades específicas, se aplican diversos procesos subsecuentes: ajuste de tamaño, impregnación de poros, recubrimiento electrolítico, entre otros.

Ajuste de tamaño

El tamaño y la forma del producto cambia después de la sinterización, por lo que no satisface lo requerido en los dibujos. Para corregir el tamaño y la deformación, es necesario colocar nuevamente la pieza sinterizada en el molde para obtener el tamaño y forma especificados. Las piezas terminadas de pulvimetalurgia son más regulares. Además, poseen una mejor tolerancia dimensional y acabado superficial.

- Impregnación: En este proceso se utilizan productos químicos para llenar los poros de productos fabricados por pulvimetalurgia.

- Inmersión en aceite: El aceite dentro de los poros actúa como lubricante para el cojinete, lo que otorga al producto la característica de autolubricación.

- Impregnación de plástico o resina: Genera condiciones de sellado en la pieza de trabajo. La pieza se sella, utilizando este método, antes de aplicar el revestimiento o recubrimiento.

- Impregnación de cobre: También conocida como infiltración de cobre. Una placa de cobre es presionada contra los componentes del producto, de manera que el cobre se derrite durante el proceso de sinterizado y penetra en los poros del producto. La impregnación de cobre se utiliza para mejorar la resistencia y dureza de aceros de baja aleación.

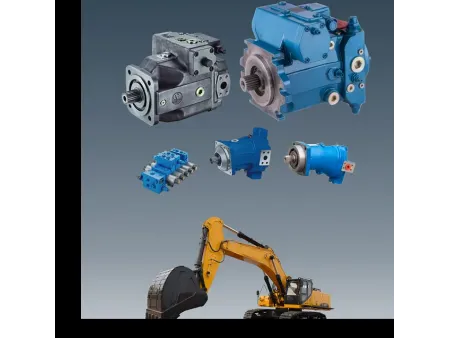

Maquinado

Por las limitaciones del proceso de adhesión de los polvos, algunas características, tales como roscas, canales radiales, y agujeros transversales, son difíciles de formarse por prensado, en tanto que se pueden realizar por maquinado. Además, algunas piezas tienen altos requerimientos de precisión, los cuales son difíciles de alcanzar con métodos de acabado, por lo que también requieren maquinado. Podemos satisfacer los requerimientos de tamaño y forma por medio de maquinado, fresado, barrenado, roscado, rectificado, escariado, pulido y demás procesos.

Eliminación de rebabas

En productos fabricados por pulvimetalurgia, algunas rebabas aparecen durante los procesos de compactación y maquinado. La eliminación de estas rebabas es una parte importante del tratamiento superficial. Además de eliminar las rebabas con cepillos, paletas, raspadores, etc., también utilizamos técnicas de acabado superficial o chorreado abrasivo para eliminar las rebabas y mejorar el acabado superficial de los productos.

Limpieza

Este proceso se utiliza para eliminar contaminantes sólidos o líquidos que puedan estar presentes en las piezas.

Tratamiento por vapor

Este tratamiento puede formar un revestimiento de magnetita en la superficie y en los poros del producto, lo que incrementa la resistencia a la compresión del componente y actúa como sello para incrementar la resistencia a la corrosión del producto.

Tratamiento térmico

Es un ciclo térmico que puede modificar las propiedades del material, lo que incrementa la dureza y resistencia del componente. Existen diversos tipos de tratamiento térmico: temple, cementado, etc.

Revestimiento/Recubrimiento electrolítico

El revestimiento puede incrementar la resistencia al desgaste y a la corrosión. Los componentes sinterizados pueden ser tratados con todos los revestimientos convencionales: galvanizado, cromado, niquelado, fosfatado y otros recubrimientos especiales.