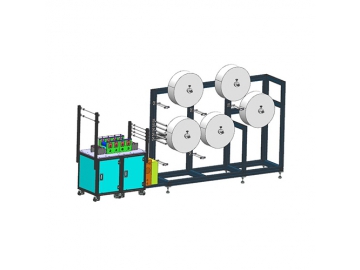

Máquina moldeadora semiautomática- para productos de celulosa moldeada DRY-2009

Descripción:

La Máquina moldeadora semiautomática- para productos de celulosa moldeada DRY-2009 es una de las maquinas moldeadoras para productos de celulosa más populares en el mundo debido a su baja inversión. Sin embargo, esta máquina es adecuada para esos países con mano de obra barata ya que cada conjunto de máquina necesita ser manejado manualmente. Si puede obtener mano de obra barata y abrir una fabrica con baja inversión, esta máquina es una buena opción

Aplicación:

La Máquina moldeadora semiautomática- para productos de celulosa moldeada DRY-2009 puede ser utilizada en productos de envasado alimentario que utilizan fibra vegetal como materias primas (caña de azúcar, bambú, paja de trigo, caña y madera). Esos productos incluidos el plato, tazón, cajas de almuerzo, bandejas de supermercado y una variedad de tazas para beber bebidas, café, etc. Puede ser utilizado en un horno microondas, comida horneada, comida congelada y de destilación, además puede ser utilizada para envasado industrial y productos básicos.

- Plato

- Tazón

- Caja

- Bandeja

- Taza

- Deslizante

Análisis del proceso de producción

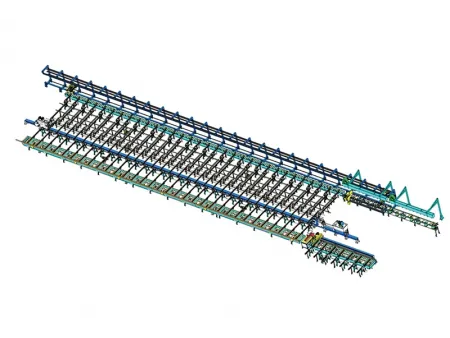

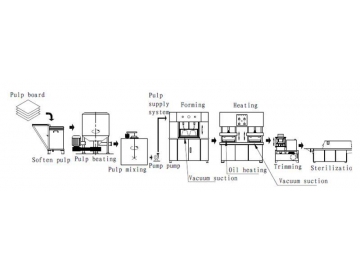

La línea de producción de la Máquina moldeadora semiautomática- para productos de celulosa moldeada DRY-2009 consta de cinco procesos: proceso de pulpeado, de formación, de modelación, desinfección de los cortes y envasado terminado. Vea el organigrama de los procesos debajo.

1. El proceso de pulpeado convierte el plato lleno de pulpa en una pulpa de papel. El primer paso lo termina la máquina hidráulica para pulpa y deja la pulpa en el tanque, agrega aditivos comestibles impermeables y sin aceite y luego los deja en la pileta. Luego, la pulpa se envía a la máquina moldeadora automática para una lecheada cuantitativa precisa y se utiliza la mezcla hidráulica de la pulpa y luego la deshidratación al vacio. Se utilizan tecnologías avanzadas en el proceso de moldeado para eliminar perforaciones, grosores irregulares y desechos. Finalmente, luego del moldeado, las vajillas son transferidas manualmente al molde termostático solidificado para su deshidratación y solidificación.

2. El proceso de modelación cuenta con la tecnología patentada ZL 2008 20101990.8. Comparada con el dispositivo calentador tradicional, este puede reducir en un 70% el consumo eléctrico y en un 30% los costos de producción. El proceso cumple con los requisitos de higiene del envasado de comida, y no solo mejor la eficacia de uso de energía sino que también garantiza un alto rendimiento y una alta calidad, con una tasa de rendimiento de más de 98%

3.El producto semi-terminado moldeado es enviado a cortar y a ser inspeccionado para cumplir con los requisitos de la fábrica, es desinfectado y envasado al almacén

Especificaciones técnicas:| Temas | Información técnica | Notas |

| Dimensión | 2060*820*2735mm(máquina formadora)1665*1040*2170 mm(máquina moldeadora) | Oferta del fabricante |

| Peso | 2.63T(máquina formadora)/1.63T(máquina moldeadora) | Oferta del fabricante |

| Tamaño | 750*600mm | Oferta del fabricante |

| Capacidad | 0.125KW | |

| Tiempo de circulación | 60s | Calcula el uso estándar de 10 pulgadas de disco (20g) |

| Rango | ±1.5g-5g | Peso estándar del producto ±1.5-5 g |

| Potencia máxima | 120KW | Oferta del fabricante |

| Altura | ≦100 mm | |

| Capacidad diaria | 250KG(12500) | Calcula el uso estándar de 10 pulgadas de disco (20g) |

| Rendimiento | ≧95% |

Características de la línea de producción

1. Todas las partes de la máquina que están en contacto con las pulpas, incluso los tubos y las válvulas, están hechas de acero inoxidable, es por eso que tiene buena resistencia a la corrosión y al calor.

2. El molde de la máquina formadora y moldeadora utilizan una aleación de cobre o (7075 aleación de aluminio) con una alta conductividad termal, alta resistencia al desgaste, alta conductividad y mucha fuerza.

3. El aceite y el vapor pueden ser utilizados para calentar por lo que ahorran más energía. Comparada con el dispositivo calentador tradicional, este puede reducir en un 70% el consumo eléctrico y en un 30% los costos de producción.

4. El método de formación a presión adopta el sistema alemán de ahorro de energía y sobrealimentación neumática. La alta presión hace que el producto sea más denso y que su funcionamiento sea sencillo y fácil de mantener.

5. Cuenta con un dispositivo de control de peso automático y utiliza deshidratador de doble vacio de acero inoxidable para la pulpa, el sellado y circulación del agua. No hay descarga de aguas residuales y utiliza casi 98% de los materiales. El producto tiene un peso estable, grosor uniforme y una resistencia del 99%

6. El producto tiene un peso estable, grosor uniforme y una tasa de aprobación del 98%

7. Nuestra empresa ha aprobado el sistema de calificación de gestión internacional ISO9000, ISO14000 y cumple con los requisitos sanitarios FDA, SGS, BPI y el estándar internacional.

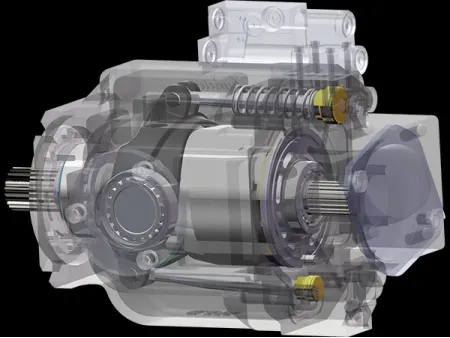

Máquina para sacar bobinas de cobre / Equipo para reciclaje de motores eléctrico / Máquina extracción cobre para motores eléctricos

motorcoil-machines.com.ar

Máquina para sacar bobinas de cobre / Equipo para reciclaje de motores eléctrico / Máquina extracción cobre para motores eléctricos

motorcoil-machines.com.ar

Máquina moldeadora semiautomática- para productos de celulosa moldeada DRY-2009

eco-pulpmolding.com.ar

Máquina moldeadora semiautomática- para productos de celulosa moldeada DRY-2009

eco-pulpmolding.com.ar