Acerca de la colada al vacío

Repasando un poco de historia, la resina de silicona orgánica fue desarrollada en el año 1943, pero llegados los años 60 fue en que Alemania desarrolló una colada al vacío con moldes de silicona. Para esos momentos, la colada al vacío era una tecnología poco conocida en Europa, hasta que fue vendida a empresas japonesas en la década de 1970 siendo utilizada en el sector automotriz. Desde entonces, esta tecnología se ha reintroducido en Europa y se utiliza en casi todos los departamentos de I D de fabricación.

Luego en los años 80 se desarrollaron los plásticos termoendurecibles y se usaron en la colada al vacío. Este plástico simula perfectamente la apariencia y el rendimiento de los materiales utilizados en la producción a gran escala, logrando así un gran avance en la reutilización del molde de silicona.

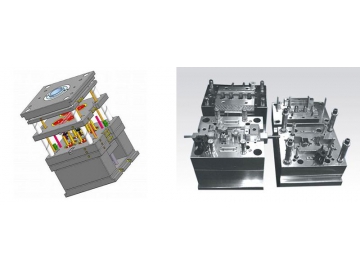

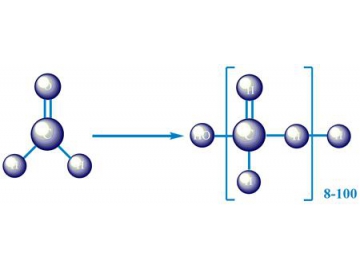

Para empezar, fabrique el modelo mediante mecanizado CNC o impresión 3D, ambos usados en la producción de moldes de silicona. Luego de finalizar la fabricación del molde de silicona, ejecute el moldeo por inyección con la máquina de colada al vacío y espere a que se cure el molde. Una vez que se haya solidificado por completo, podrá retirar el molde sin problemas, y en el futuro podrá usar nuevamente el molde de silicona.

Lo que hace especial a esta tecnología es la reutilización del molde, así como su capacidad para replicar prototipos de forma idéntica al modelo original. Es por eso que la colada al vacío se considera una opción perfecta para la fabricación de muestras o para producción a pequeña escala por la elasticidad del modelo de silicona, y también por permitir la creación de piezas complejas. Otra ventaja adicional es que el molde de silicona implica menos costos que usar un molde de acero.

El proceso de replicación al vacío permite la fabricación de múltiples piezas plásticas utilizando un molde de silicona orgánico. Primero, se utilizará la estereolitografía o mecanizado CNC para imprimir la parte principal del archivo 3D del prototipo. El molde se creará a partir de la parte principal.

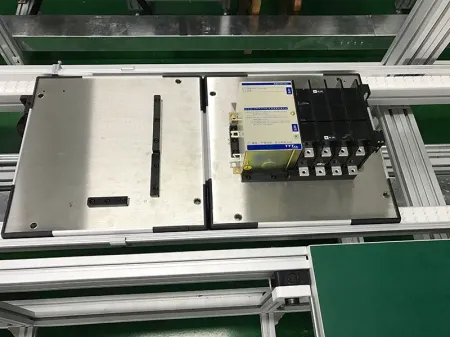

Cuando el molde esté listo, las materias primas serán inyectadss y secadas en el horno. Luego retire la parte curada del molde. Este proceso puede repetirse varias veces a lo largo de la vida útil del molde, siendo este de aproximadamente 40 días, por último para continuar con la producción tendrá que fabricarse otro molde.

La complejidad de la pieza afectará en la cantidad de piezas que se podrán fabricar a partir del molde mediante colada al vacío.

La colada al vacío puede ser muy rentable, se sabe que por lo general es más rentable que el mecanizado CNC, por eso recomendamos que la cantidad de productos fabricados con esta tecnología de prototipado sea mayor a 10 unidades para recuperar la inversión inicial.

La herramienta consiste de un componente principal y un molde. La rentabilidad se maximiza con la producción de 100 a 200 prototipos. Recomendamos para el diseño del molde para moldeo por inyección un material metálico como el aluminio o acero.

Tiempo en que la máquina está ocupada.

El coste de los materiales.

Tiempo empleado por los operadores de la máquina o tiempo necesario para terminar el acabado de la pieza (pulido, pintura en aerosol, etc.)

Además, la velocidad de fabricación de la colada al vacío es 10 unidades más rápida que el mecanizado CNC.

Si busca un servicio de colada al vacío, consulte aquí para obtener más información.