¿Por qué debería elegirnos?

Gracias al trabajo conjunto de los miembros de nuestro equipo técnico de investigación y el fomento de innovación científica en nuestros laboratorios, hemos logrado crear nuevos productos y tecnologías. Estamos en la búsqueda constante de nuevas técnicas para mejorar las capacidades de nuestro personal, además llevamos a cabo rigurosos controles de calidad de nuestros productos y materiales. Debido a nuestro inmensurable esfuerzo y trabajo minucioso, nuestros clientes han llegado a confiar en la calidad de nuestros productos.

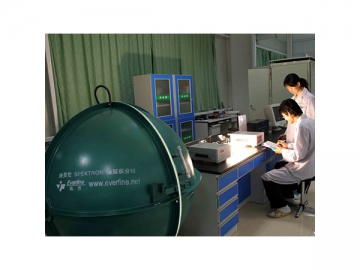

JIEYANG cuenta con un equipo de técnicos profesionales compuesto por 15 ingenieros principales, 22 empleados técnicos que se hacen cargo del área de equipos estaciones de iluminación fotovoltaicos y de generación eólica. Confiamos en nuestras capacidades técnicas, métodos superiores de testeo, servicio integral postventa, además tenemos dos centros de investigación y desarrollo: el Centro de Investigación de Tecnología e Ingeniería para Iluminación Solar Dezhou, y el Centro de I&D de Energía Renovable Provincial. Gracias a nuestro esfuerzo hemos logrado la certificación del sistema de calidad internacional ISO9001 y hemos sido acreedores de 46 patentes nacionales.

- Seleccionador de Células Solares Se encarga de maximizar la generación de energía al garantizar la consistencia del panel de energía.

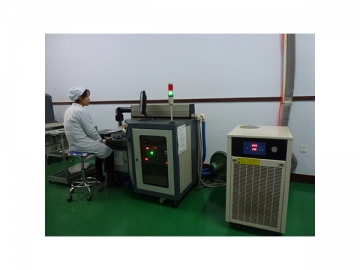

Cortadora Láser para las Células Solares: Cumple con tus requerimientos de diversas especificaciones de precios grupales. Asimismo cumple con requerimientos de construcciones BIPV y sistemas fotovoltaicos.

Cortadora Láser para las Células Solares: Cumple con tus requerimientos de diversas especificaciones de precios grupales. Asimismo cumple con requerimientos de construcciones BIPV y sistemas fotovoltaicos. Laminadora de Componentes El EVA (etilvinilacetato), células solares, vidrio temperado, película posterior (TPT, PET y otros materiales) pueden ser prensados con un equipo con cierta rigidez, con temperatura alta y vacío.

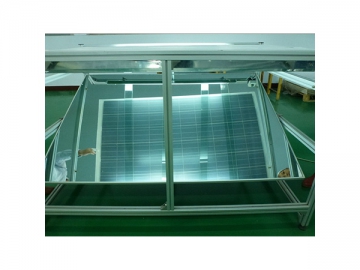

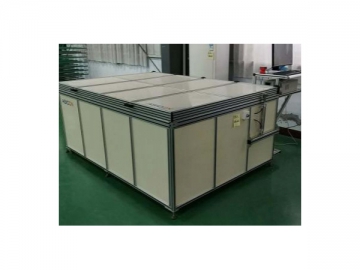

Laminadora de Componentes El EVA (etilvinilacetato), células solares, vidrio temperado, película posterior (TPT, PET y otros materiales) pueden ser prensados con un equipo con cierta rigidez, con temperatura alta y vacío. Monitoreo multi ángulo para ensamble de componentes de batería. Monitoreo multi ángulo de componentes, bajo ciertas condiciones de iluminación. Monitoreo de componentes de vidrio, ensamble, encolado, limpieza, instalación de cajas de derivación, etc.

Monitoreo multi ángulo para ensamble de componentes de batería. Monitoreo multi ángulo de componentes, bajo ciertas condiciones de iluminación. Monitoreo de componentes de vidrio, ensamble, encolado, limpieza, instalación de cajas de derivación, etc. Probador/testeador de los Componentes de Batería Monitoreo de los componentes después del embalaje para garantizar la calidad de la producción de los componentes y la consistencia del envío de componentes en grandes cantidades.

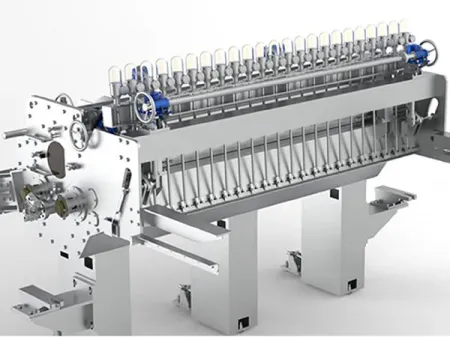

Probador/testeador de los Componentes de Batería Monitoreo de los componentes después del embalaje para garantizar la calidad de la producción de los componentes y la consistencia del envío de componentes en grandes cantidades. Equipos de Ensamblado y Soldadura Automática (Stringer) Los equipos de ensamblado y soldadura de células solares utiliza mecanismos de transmisión mecánica para llevar a cabo la transferencia de las células solares, y luego con la ayuda de un tubo de gas a alta temperatura se procede con la soldadura de las células solares sobre la placa de calentamiento.

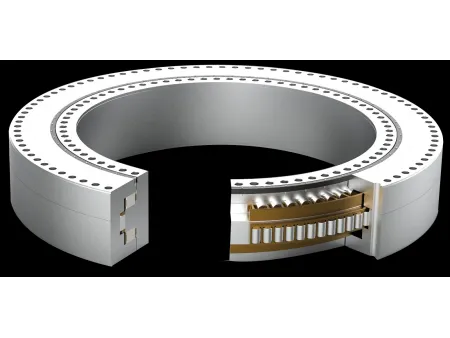

Equipos de Ensamblado y Soldadura Automática (Stringer) Los equipos de ensamblado y soldadura de células solares utiliza mecanismos de transmisión mecánica para llevar a cabo la transferencia de las células solares, y luego con la ayuda de un tubo de gas a alta temperatura se procede con la soldadura de las células solares sobre la placa de calentamiento. Equipo para enmacado de células solares Los paneles solares son luego son agrupados en una estructura de perfiles.

Equipo para enmacado de células solares Los paneles solares son luego son agrupados en una estructura de perfiles.

- Seleccionamos materia prima certificada por TUV (Asociación de Inspección Técnica)

- La materia prima y productos acabados ha pasado pruebas rigurosas por un probador Alemán de alta precisión.

- Realizamos comparación de muestras, y calibración de conductos con las autoridades nacionales en el tiempo adecuado.

- Nuestra fábrica está equipada con un centro de testeo para materia prima y productos acabados en el área de productos fotovoltaicos.

- EVA(Etileno-Vinil-Acetato)

- Prueba de embalaje: asegurarse de que el aspecto exterior del embalaje sea bueno, confimar el fabricante, especificaciones, modelos y vida útil.

- Inspección del Aspecto: asegurarse de que no hayan manchas negras, arrugas, huecos, etc. sobre la superficie del EVA.

- Prueba de Tamaño: inspeccionar errores en cuanto al ancho dentro de ±2mm y grosor ±0.02mm de acuerdo a las especificaciones de tamaño provistos por el cliente.

- Uniformidad en grosor: se toman 10 piezas de lámina EVA del mismo tamaño, péselos y luego compare el pero de cada lámina. Los valores máximos y mínimos no deben ser mayores a 1.5%.

- Resistencia a desgarro: después del laminado según los parámetros provistos por el fabricante, se necesita probar la resistencia al desgarro de EVA y vidrio, EVA y lámina posterior (cuando esta enfríe)

a: Resistencia al Desgarro de EVA y TPT: Utilice un cuchillo para cortar papel tapiz y corte el centro de la lámina posterior con un ancho de 1CM, luego tire del TPT y EVA con la ayuda de un tensiometro. Si la tensión es mayor a 35N, entonces el material esta cualificado. b: Resistencia al Desgarro de EVA y vidrio: el método para probar la resitencia al desgarro de EVA y vidrio es el mismo al del EVA y PTP. Con la ayuda de un tensiometro sujete un extremo de EVA y otro exxtremo de vidrio. Si la tensión es mayor a 20N, entonces está cualificado. - Prueba de Grado de Reticulación: de 70% a 85% del total de los resultados son cualificados.

- TPT

- Prueba de embalaje: asegurarse de que el aspecto exterior del embalaje sea bueno, confimar las especificaciones del fabricante.

- Inspección del Aspecto: asegurarse de que no hayan manchas negras, arrugas, huecos, etc. sobre la superficie del EVA.

- Prueba de Resistencia de Adhesión de EVA y TPT: el método a utilizar es el mismo al de la prueba de resistencia al desgarro de EVA y TPT.

- Resistencia de Adhesión de Láminas Posteriores: utilice una cuchilla para abrir la lámina posterior tipo sandwich, sujete un lado y utilice un tensiometro para probar la ressitencia. Si la tensión es mayor a 20N, entonces el material queda cualificado.

- Vidrio Templado

- Prueba de embalaje: asegurarse de que el aspecto exterior del embalaje sea el adecuado.

- Prueba de Tamaño (largo * ancho * grosor)

a: El grosor estándar del vidrio temperado es 3.2mm y la desviación permitida es 0.2mm. b: La desviación permitida del largo y ancho es 0.5mm, y la desviación diagonal permitida es 0.7mm. - Inspección del aspecto exterior: inspección visual

El largo (por metro) no debe exceder más de 10mm desde el borde el vidrio, y no más de 2mm desde el borde del vidrio hasta la superficie de la placa de vidrio. Una rebaba en el borde del vidrio no debe exceder un tercio del grosor del vidrio, desde la lámina hacia el otro lado del vidrio. - Resistencia al Desgarro Vidrio Templado con EVA: el método es igual al método de resistencia de desgarro de EVA.

- Resistencia de Temple: se prueban 6 muestras de materia prima. Coloque el vidrio en el área de prueba, deje cae bolas de acero desde una altura de 1-1.2 metros del vidrio. Si el vidrio no se rompe, entonces ha pasado la prueba.

- Células Solares

- Prueba de embalaje: asegurarse de que el aspecto exterior del embalaje sea el adecuado.

- Inspeción de Tamaño: los resultado se miden con el calibre de Vernier, el resultado debe estar a ±0.5mm en conformidad con los requirimientos de tamaño provistos por el cliente.

- Prueba de Rendimiento Eléctrico: para llevar a cabo esta prueba se necesita un probador de monómetros. El material se considera cualificado si es que los resultados están entre ±3%.

- Prueba de Soldabilidad: la soldadura normalmente es bajo 320-350℃, una vez se haya soldado se puede observar una superficie soldada uniforme entonces se considera que la soldadura es cualificada. (para garantizar que la cinta recubierta en estaño y los otros materiales sean soldables).

- Prueba de Línea de Red : utilice caucho y frote hacia atrás y adelande unas 20 veces en el mismo lugar, si es que no se desprende entonces está cualificada.

- Prueba de Fuerza Tensil de la Linea Principal: se procede a soldar en forma de △, luego se procede a probar con la ayuda de un dinamómetro. Si la tensión es mayor a 2.5N, entonces es cualificado.

- Prueba de Uniformidad de Rendimiento Eléctrico Déspues del Corte: las célular soalres son divididas en diversas partes por un rayador láser, el error en el desempeño eléctrico de cada pieza debe ser ±0.15w.

- Inspección del Aspecto: asegurarse de que se cumplan con todos los requerimientos impuestos en el contrato.

- ◆ Experimento de silulación climática

- ◆ Prueba de resistencia estructural

- ◆ Experimento de envejecimiento causado por los rayos UV

- ◆ Prueba para detectar fugas eléctricas en ambientes húmedos

- ◆ Prueba de grado de reticulación

- ◆ Inspección de lámpara fotoeléctrica

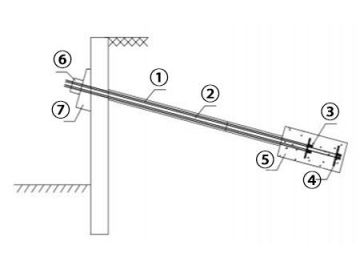

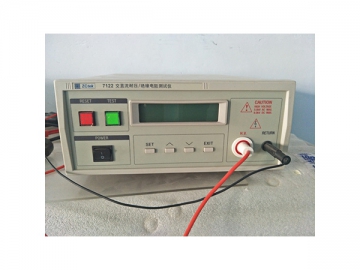

Probador de resistencia/aislamiento de voltaje

Probador de resistencia/aislamiento de voltaje Probador de resistencia de red a tierra

Probador de resistencia de red a tierra Detector de fallas o defectos en las células solares

Detector de fallas o defectos en las células solares

- ◆Probador de flujo luminoso de fuentes de iluminación

- ◆Prueba de flujo luminoso e intensidad de luz LED

- ◆Prueba de carga y descarga de baterías

- ◆Inspección del rendimiento del controlador e inversor

- ◆Prueba de adhsesión de la lámina Lamp post film adhesion test

- ◆Prueba de resistencia del espesor de capa de plástico en los postes de luz galvanizado en caliente

- ◆Prueba de resistencia a impactos y dureza de postes de luz

- ◆Prueba de luminosidad

- ◆Prueba de rocío de agua sobre lámpara

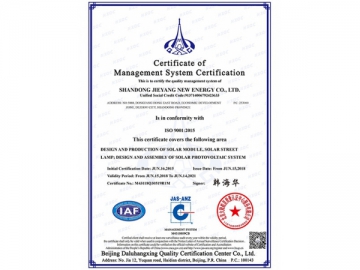

Certificación ISO9001

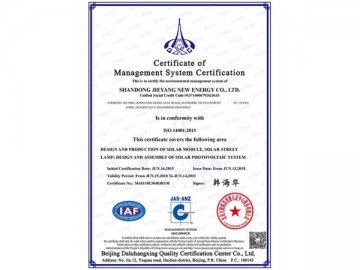

Certificación ISO9001 Certificación ISO14001

Certificación ISO14001 Marcado CE para componentes de los componentes de batería

Marcado CE para componentes de los componentes de batería Certificado TUV para componenetes de baterías

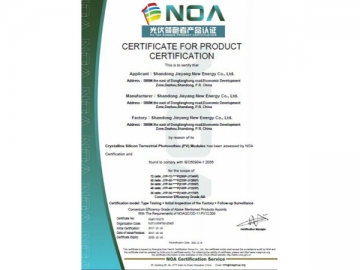

Certificado TUV para componenetes de baterías Certificación TUV para módulos fotovoltaicos

Certificación TUV para módulos fotovoltaicos IEC60904-1:2006

IEC60904-1:2006