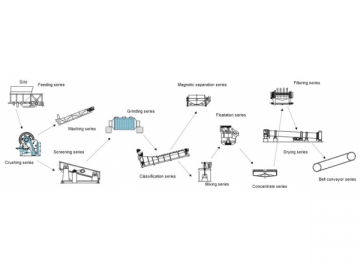

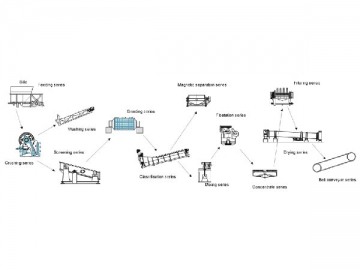

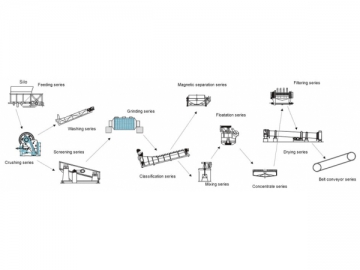

Línea de separación de cobre, plomo y zinc

Nuestra línea de separación de cobre, plomo y zinc implica la flotación y la rectificación de la molienda del mineral concentrado. En lugar del mineral en bruto, a través del rectificado sólo pasará el mineral concentrado, reduciendo enormemente el coste de molienda. Además, el procedimiento de rectificación liberará los minerales valiosos y hará que sea más fácil quitar los reactivos y separar el cobre del plomo. El proceso también facilita la gestión. Debido a la adopción del nuevo tipo de reactivos no tóxicos, se evita la contaminación, protegiendo así el medio ambiente. La línea de separación se aplica normalmente para el tratamiento del mineral de sulfuro de cobre, plomo y zinc el cual presenta la paragénesis, la dificultad para la liberación y el diseminado no uniforme del mineral.

Caso de aplicación

En una planta concentradora de cobre, plomo y zinc en Yunnan, gestionaron para mejorar su proceso de separación continua desde el establecimiento de la planta. Los índices técnicos mejoraban continuamente. Sin embargo, las características del mineral fueron cambiando gradualmente a medida que aumentaba la profundidad de la exploración. Ambos grados de concentrado de plomo y zinc se redujeron de forma drástica. Su régimen de flotación diferencial ya no era capaz de producir productos específicos.

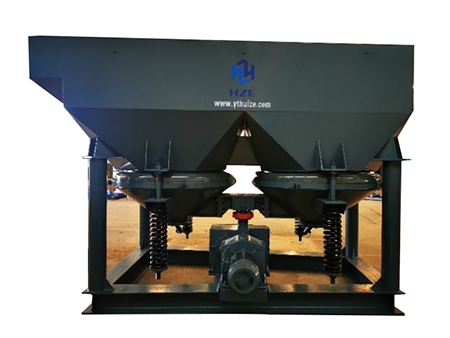

Por lo tanto, nos buscaron por mejoras técnicas. Tras una minuciosa investigación de beneficio, decidimos cambiar por flotación a granel, que consistía en la flotación diferencial y luego la rectificación de concentrado de cobre-plomo. Se adoptaron las máquinas de flotación (sección transversal total, elevación por aire, micro-burbujas) para reemplazar las del proceso de producción original. Después de la mejora, se mejoró el valor de la producción diaria y los beneficios por 30.000 y 26.000 yuanes, respectivamente. El aumento del beneficio anual alcanzaría a 7,8 millones de yuanes si fueran 300 días de trabajo en total.

En la siguiente table se brindan los índices del producto terminado antes y después de la mejora.

| Antes y después de las mejoras | Proceso | Capacidad t/d | Recuperación del cobre /% | Grado de concentrado de plomo /% | Grado de concentrado de zinc /% | Vida útil de la cubierta de los equipos / d |

| Antes | Flotación diferencial | 500 | 78.53 | 35.68 | 83.49 | 50 |

| Después | Flotación a granel | 680 | 83.45 | 50.13 | 84.68 | 90 |

Caso dos

Al diseñar una línea de separación de cobre, plomo y zinc, Nos centramos principalmente en la comparación entre los distintos esquemas, reducción del costo capitalizado y la plena utilización del mineral. Hasta ahora, hemos construido casi un centenar de líneas de producción y todas ellas fueron bien recibidas por los clientes nacionales e internacionales.

En todos los casos de aplicación, la más representativa procedía de una mina de cobre, plomo y zinc en Xinjiang. El mineral presentaba paragénesis y pequeño tamaño de difusión. Con su proceso de producción, el concentrado de cobre final contenía más mineral de plomo que lo requerido y viceversa. Por lo tanto, el beneficio económico se veía seriamente afectado.

Más tarde, llegaron a nosotros por mejoras técnicas. Aprendimos que el mineral era complicado en su naturaleza y la paregénesis del mineral entre el mineral de cobre y de plomo era muy seria. Luego de una exhaustiva investigación, elegimos la flotación de pieza selectiva. En primer lugar, se utilizaron agentes de recolección de alta selectividad para separar de forma preferencial el mineral de cobre. Luego se obtuvo el concentrado de cobre calificado. En segundo lugar, para producir el concentrado mixto se realizó la flotación a granel, que luego pasaría por el rectificado y la separación. La finura de molienda fue de 38μm y del 78%. Con el nuevo proceso, se pudieron liberar más minerales de cobre y plomo, lo que facilitó la separación entre el mineral de cobre y el mineral de plomo.

Nuestro proceso recién diseñado era sencillo y rentable. La recuperación del concentrado de cobre fue de alrededor del 90.21 por ciento. Tanto el contenido de plomo como el contenido de zinc cumplieron con los estándares. La recuperación del concentrado de plomo alcanzó el 88,3 por ciento. En estos dos tipos de concentrados, cada uno contenía muy poco del otro, lo cual era aceptable. Además, la recuperación de concentrados de zinc también se vio impulsada.

Con la potente capacidad técnica y nuestro considerado el servicio pos-venta, fuimos bien recibidos por el cliente y pretenden trabajar nuevamente con nosotros en el futuro. En los últimos años, fuimos construyendo cada vez más relaciones cooperativas con grandes empresas de China. Durante el período de cooperación, fuimos mejorando nuestro servicio y construyendo un equipo de instalación profesional. Además, también se realizaron muchos proyectos grandes en otros países. El impacto de nuestra empresa está en expansión en la industria.

Otros casos

En una planta concentradora de cobre, plomo y zinc en el noroeste, adoptamos la flotación de parte selectiva sobre la base del análisis de las características del mineral y la combinación de méritos tanto de la flotación diferencial como de la flotación a granel. El grado y la recuperación del porcentaje de plomo fue de 66.52 y 88.5 por ciento respectivamente, que se ubicó en el puesto número uno de la industria.

En una planta concentradora de cobre, plomo y zinc en el interior de Mongolia, el mineral se compone de una gran proporción de cobre, plomo y zinc y una cierta cantidad de magnetita. Nuestro personal técnico realizó una serie de pruebas de concentración basado en las características del mineral. Finalmente, desarrollamos un proceso que contenía la flotación a granel para el cobre y el plomo, la flotación a granel para el zink en los relaves, la flotación para los relaves y la separación de baja intensidad magnética. Con el proceso, se pudieron obtener concentrados de cobre, plomo y zinc de alto grado. Además, los concentrados finales también incluían el concentrado de hierro cuyo grado alcanzó el 65 por ciento.