Esferoidización en polvo

La aplicación de polvo avanza continuamente, lo que requiere más de su rendimiento. Además de su bajo contenido de impurezas, tamaño de partícula fina y estricta distribución del tamaño de partícula, es importante que el polvo tenga una morfología particular. La forma de estas partículas afecta propiedades que incluyen área superficial, fluidez, relleno, actividad química, etc.

El polvo esférico, especialmente cuando está muy disperso, tiene buena fluidez debido a su forma. Su dispersión, mayor superficie por unidad de volumen y sus propiedades físicas y químicas lo convierten en un papel clave en más aplicaciones.

Los materiales a base de carbono son actualmente los principales materiales de ánodo en las baterías de iones de litio. Su rendimiento tiene un impacto directo en el costo, la calidad y la seguridad de las baterías. Junto con las materias primas y las fórmulas de proceso, también es importante proporcionar una tecnología estable, eficiente y energéticamente eficiente para moler, esferoidizar, dar forma y clasificar el grafito de carbono.

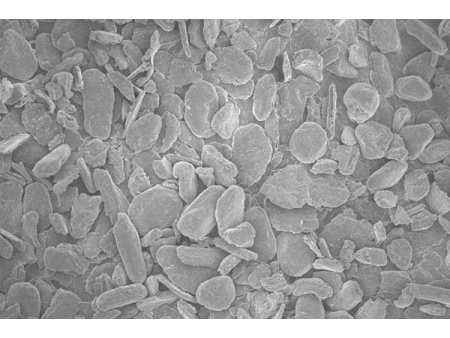

- MoliendaTanto el grafito natural como el artificial deben procesarse a través de varias unidades CSM710 (el nombre varía de diferentes fabricantes) para lograr un producto final de polvo D50: 20 μm. Dependiendo del material de origen, el tiempo de los ciclos de molienda requeridos puede variar. Por ejemplo, el grafito natural en escamas grandes generalmente requiere entre 4 y 6 ciclos, mientras que el mismo proceso para el grafito artificial generalmente tomará entre 1 y 3 ciclos.

- EsferoidizaciónPor lo general, un CSM410 combinado con un clasificador de turbina horizontal de alta precisión es la configuración deseada para la formación de polvo. El clasificador se utiliza para descargar el producto en polvo fino durante la modificación. Diferentes materias primas requieren diferentes ciclos de formación, con grafito natural que generalmente requiere 8-12 ciclos y grafito artificial requiere 2-4 ciclos.

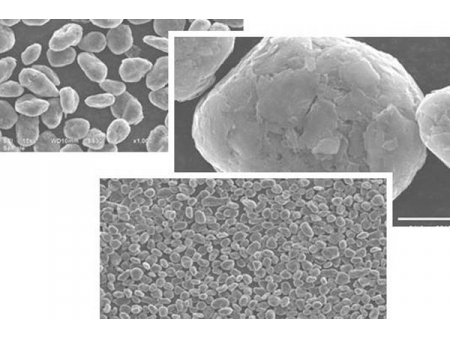

Las materias primas se muelen hasta obtener un polvo ultrafino mediante el uso de un solo molino especial CSM710, reduciendo el tamaño promedio del polvo a D50: 21-23 μm. Las partículas de grafito esferoidizado con un tamaño de partícula de 1920 μm (D50) se preparan mediante un proceso en el que una máquina esferoidizadora CSM510 se combina con una unidad clasificadora de alta eficiencia FW260, y las partículas de grafito esferoidizado ingresan a la máquina esferoidizadora CSM410 combinada con la unidad clasificadora de alta eficiencia FW230 a través del transporte de flujo de aire para convertirse en partículas de grafito en forma de papa con un tamaño de partícula de 15-17 μm (D50);

Las materias primas se introducen uniformemente en la unidad de tándem único de molino especial CSM710 para producir polvos ultrafinos con un tamaño de partícula de D50: 23-25 μm, antes de introducirse en el siguiente proceso de esferoidización. Luego, las máquinas esferoidizadoras CSM510 y los clasificadores de alta eficiencia FW260 se utilizaron juntos para preparar polvos de grafito con un tamaño de partícula de D50: 19-21 μm. Finalmente, un equipo especial de modificación y modelado de superficies para grafito creó materiales calificados de grafito esferoidizado en forma de papa.

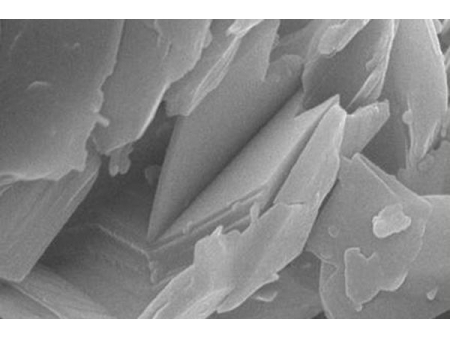

- Materia prima de carbono de grafito

- Después de la molienda del modelo 710

- Después de la esferoidización del modelo 510

- Después del formado del modelo 410

El polvo esférico ha ganado una amplia aceptación debido a sus características superiores, lo que lo convierte en una opción valiosa para una variedad de aplicaciones de tecnología, productos y procesos.

- Aplicación de polvo de sílice esférica El polvo de sílice esférica se usa actualmente comúnmente en el embalaje de circuitos integrados a gran escala y se está incorporando cada vez más en industrias avanzadas como la aviación, la aeroespacial, los productos químicos finos y la cerámica especializada. Un elemento esencial en los sistemas de resina epoxi, este polvo puede reducir el consumo de material en al menos un 30%, ofreciendo así un gran potencial en el mercado.

- Ventajas del polvo de sílice esférica 1) Buena fluidez de la superficie, lo que permite una mayor cantidad de polvos en el envasado de los circuitos integrados, lo que conduce a un coeficiente de expansión térmica más pequeño, capacidad dieléctrica mejorada, vida útil más larga y un rendimiento mejorado del dispositivo electrónico producido. 2) El embalaje de plástico producido después de la esferoidización conduce a una menor concentración de tensión y un mayor rendimiento, acortando el período de producción y reduciendo las probabilidades de daños al producto cuando se transporta. 3) Apariencia uniforme de la superficie, reduciendo el desgaste de la matriz durante la producción y el post-procesamiento, reduciendo así los costos y aumentando la vida útil de la matriz.

- Aplicación de polvo de titanio esférico de alto rendimiento El polvo de titanio se utiliza cada vez más en la industria de la pulvimetalurgia debido a su impresionante mecánica, resistencia a la corrosión y estabilidad térmica. El polvo de titanio esférico de alto rendimiento es una de las variedades más populares y tiene una serie de características deseables. Estos incluyen alta esfericidad, distribución consistente del tamaño de partícula, maleabilidad, plasticidad y resistencia a la tracción. Esta forma de polvo de titanio es particularmente útil para aplicaciones de alta precisión, ya que proporciona una compactación consistente, mayor precisión y resultados repetibles.

- Aplicación de polvo metálico esférico El polvo metálico esférico es el ingrediente esencial cuando se fabrican productos con impresión 3D de metal. A medida que esta tecnología continúa avanzando rápidamente, se puede esperar que el mercado de polvo metálico esférico siga siendo dinámico y altamente rentable. En 2016, la industria en su conjunto tenía un valor estimado de 250 millones de dólares estadounidenses.

- Aplicación de alúmina esférica El micropolvo esférico tiene buenas características de formación y sinterización por prensado, lo que lo convierte en una excelente opción para la fabricación de productos cerámicos de alta calidad. Se puede utilizar como material de esmerilado y pulido para evitar arañazos. En la industria petroquímica, el polvo de alúmina esférica se puede emplear para regular el tamaño de poro y su distribución de partículas portadoras de catalizador ajustando el tamaño de las partículas. El uso de alúmina esférica como catalizador puede reducir la abrasión y aumentar la durabilidad del catalizador, ayudando a reducir los costos de producción.