Línea de colada continua para lingotes de aluminio

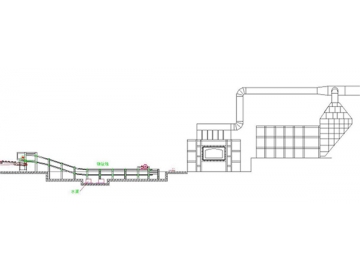

Gracias a la experiencia de todos estos años, hemos logrado diseñar y fabricar máquinas de colada continua para lingotes de aluminio. Comentamos que nuestra línea de colada continua para lingotes de aluminio está conformada por horno de cuchara, horno de fundición de aluminio, horno para aluminio fundido, transportador de enfriamiento, sistemas de gestión de producción. Esta línea de colada continua presenta sistema de quemador de combustión regenerativo.

- Capacidad de fundición: 5-7T/H(operación continua en situación nominal de operación)

- Temperatura de fundición: 700℃(la temperatura máx. no excede los 800℃)

- Energía: combustible pesado, gas natural, carbón, y biomasa

- Consumo de energía: con quemadores recuperadores de gas natural 65-75m³/T

- Ratio de quemado: 1.0%

- Fuente de energía: 3 fase AC, voltaje nominal: 380V

- Rack o soporte del horno: Integra construcción completa soldada. La puerta del horno eléctrico está diseñado con apertura, además de estar protegido por empalme de hierro fundido.

- El recubrimiento del horno y las partes aislantes son construidas por placas aislantes de fibra cerámica, ladrillos refractarios de alta alúmina, ladrillos divididos, ladrillos aislantes de peso ligero, maleable anti fuga y maleable avanzado.

- Uso del molde: Para producción de lingotes de aleación de aluminio

- Material del molde: Hierro fundido con resistencia al calor

- Capacidad nominal: 5T/H (Capacidad máx 8T/H)

- Método de enfriamiento del molde: Enfriamiento por agua

- Presión de la fuente de agua: 0.25MPa (consumo: 64 m³/H)

- Método de desmoldeo: Martillo doble automático

- Método de llenado: Tipo rueda

- Motor: 4KW/380V-415V/50Hz

- Método de control de velocidad: Control de frecuencia

El sistema de dispensado utiliza rueda auxiliar de ajuste de cadena con cobertor de protección de cadena para poder de esta manera ajustar cualquier tipo de pequeñas desviaciones del dispensador en la producción del lingote de aluminio. Este diseño está apto para poder prevenir cualquier tipo de daño mecánico y que se llegue a atascar los soportes. Eso controla el flujo de aluminio para poder garantizar el fundido ligero, minimizar la cantidad de escoria o desperdicio (óxido), y de esta manera poder a facilitar y tener conveniencia en cuanto al plan del proceso de producción.